Produzione

Il cuore dell’azienda pulsa grazie alla sua grande esperienza maturata nel corso degli anni, e alla continua introduzione di nuove tecnologie.

Lo studio termografico, le tecniche di lubrifica, un reparto interno di manutenzione e di pronto intervento stampi, contribuiscono a ricercare i giusti parametri produttivi, così da rendere ogni processo stabile e affidabile.

Le materie prime sono da sempre acquistate dalle aziende leader del mercato, per garantire la massima affidabilità e tracciabilità, nonché i giusti parametri chimici verificati ad ogni consegna.

La preparazione dei bagni di lega è affidata a un reparto dedicato che conta 3 forni fusori, corredati di impianto di degasaggio per l’alimentazione delle 14 isole di produzione.

Produzione

Il cuore dell’azienda pulsa grazie alla sua grande esperienza maturata nel corso degli anni, e alla continua introduzione di nuove tecnologie.

Lo studio termografico, le tecniche di lubrifica, un reparto interno di manutenzione e di pronto intervento stampi, contribuiscono a ricercare i giusti parametri produttivi, così da rendere ogni processo stabile e affidabile.

Le materie prime sono da sempre acquistate dalle aziende leader del mercato, per garantire la massima affidabilità e tracciabilità, nonché i giusti parametri chimici verificati ad ogni consegna.

La preparazione dei bagni di lega è affidata a un reparto dedicato che conta 3 forni fusori, corredati di impianto di degasaggio per l’alimentazione delle 14 isole di produzione.

Isole di pressofusione

Ogni isola di pressofusione è dotata di una pressa (con tonnellaggio compreso tra le 420 tonnellate e le 1400 tonnellate), un forno di attesa, il controllo elettronico della termoregolazione, un robot antropomorfo per lo scarico degli stampati ed eventuale caricamento degli inserti all’interno dello stampo, controllo infrarossi della stampata, raffreddamento ad aria e tranciabave.

Abbiamo inoltre 5 Vacuum System mobili da utilizzare nei prodotti che richiedono questa tecnologia.

La Cella di sbavatura è completamente automatizzata, per garantire uniformità e ripetibilità di tagli colate e sbavature delle fusioni, per un risultato finale elevato e costante nel tempo.

Ogni impianto è integrato con il sistema informatico aziendale per avere il più ampio database possibile. È inoltre possibile il controllo remoto dell’isola, grazie a un moderno sistema di domotica.

Verso l’Automazione

Nel 2020 abbiamo dotato uno degli impianti da 1400 tonnellate di una cella di sbavatura completamente automatica. Nel 2021 questa soluzione è stata replicata con una seconda cella di sbavatura fuori linea.

Giorno dopo giorno, gli investimenti di FAR srl sono tesi all’automazione, così da garantire la massima precisione e stabilità del processo.

Produzione

- 14 isole produttive autonome

- Pressa

- Controllo completo dei parametri impianti

- Forni fusori centralizzati e forni d’attesa localizzati con indicatore di livello remoto

- Tranciabava in linea

- Robot antropomorfo/6 assi

- Raffreddamento delle stampate pressofuse

- Controllo elettronico della termoregolazione

- Integrazione con il sistema informatico

- Vacuum System

- Cella di sbavatura/taglio automatizzata

Presse

- Parco impianti monomarca Colosio

- Presse con capacità da 420 tonnellate a 1400 tonnellate

- Presse automatizzate e integrate nel sistema di gestione dei dati aziendali

Ufficio tecnico

Per lo sviluppo e l’ottimizzazione del sistema stampo e del particolare da produrre, vengono utilizzati Software di progettazione CAD 3D-Solidworks (Dessault Systèmes) e Software di simulazione colata FEM-Pro Cast (ESI group).

- Software di progettazione – Solidworks

- Software di simulazione – Pro Cast

Ufficio qualità

Il laboratorio qualità presenta un’area per le prove metallurgiche e un’area d’indagine e misura, entrambe implementate e potenziate nel tempo, per supportare ogni esigenza del cliente.

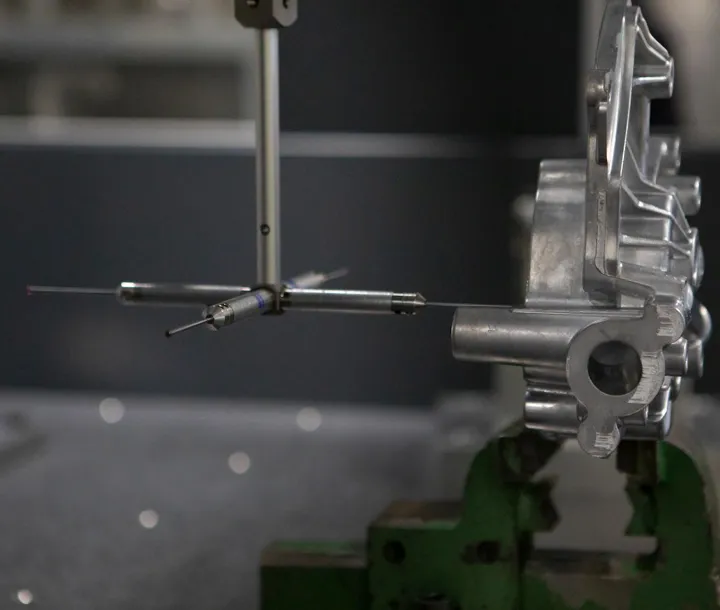

Il reparto è dotato di: Macchina di misura 3D a coordinate Zeiss (CMM) per i controlli dimensionali; Spettrometro per l’analisi della Lega di fusione; Microscopio digitale per l’analisi metallografica; Macchina Raggi X, Macchina Raggi X con tomografia integrata per controllo approfondito e omologazione iniziale dei prodotti.

- Controlli dimensionali – Macchina di misura a coordinate (CMM)

- Microscopio digitale

- Rugosimetro

- Analisi lega – Spettrometro

- Macchina Raggi X

- Quantometro

- Spessimetro elettronico

- Banchi prova tenuta

Manutenzione stampi

La Manutenzione Stampi viene eseguita nel nuovo reparto interno dotato di postazione CAD-CAM e centri di lavoro CNC.

La gestione e programmazione delle attività di manutenzione stampi è integrata con il sistema informatico dell’azienda.

Al termine di ogni lotto di produzione, i Reparti Tecnico, Qualità e Produzione, segnalano le attività necessarie sull’attrezzatura in vista delle future produzioni. Solo dopo l’intervento del Reparto Manutenzione, lo stampo torna ad avere lo status di “Produttivo” e può essere disponibile per il successivo lotto.

- Simulazione CAM

- Lavorazioni CNC