Production

Le cœur de l’entreprise bat grâce à la grande expérience acquise au fil des années et à l’introduction continue de nouvelles technologies.

L’étude thermographique, les techniques de lubrification ainsi qu’un département de maintenance interne et d’intervention d’urgence sur les moules contribuent à la recherche des bons paramètres de production afin de rendre chaque procédé stable et fiable.

Les matières premières ont toujours été achetées auprès des entreprises leader du marché afin de garantir une fiabilité et une traçabilité maximales. De plus, les paramètres chimiques appropriés sont contrôlés à chaque livraison.

La préparation des bains d’alliage est confiée à un département dédié doté de 3 fours à fusion, équipés d’un système de dégazage pour alimenter les 14 îlots de production.

Production

Le cœur de l’entreprise bat grâce à la grande expérience acquise au fil des années et à l’introduction continue de nouvelles technologies.

L’étude thermographique, les techniques de lubrification ainsi qu’un département de maintenance interne et d’intervention d’urgence sur les moules contribuent à la recherche des bons paramètres de production afin de rendre chaque procédé stable et fiable.

Les matières premières ont toujours été achetées auprès des entreprises leader du marché afin de garantir une fiabilité et une traçabilité maximales. De plus, les paramètres chimiques appropriés sont contrôlés à chaque livraison.

La préparation des bains d’alliage est confiée à un département dédié doté de 3 fours à fusion, équipés d’un système de dégazage pour alimenter les 14 îlots de production.

ILOTS DE MOULAGE SOUS PRESSION

Chaque îlot de moulage sous pression est équipé d’une presse (d’un tonnage compris entre 420 tonnes et 1400 tonnes), d’un four de maintien, d’un contrôle électronique de la thermorégulation, d’un robot anthropomorphe pour le déchargement des produits moulés et l’éventuel chargement des pièces d’insertion dans le moule, d’un contrôle infrarouge de la pièce moulée, du refroidissement par air et d’outils pour l’ébavurage.

Nous disposons également de 5 systèmes mobiles sous vide pour les produits nécessitant cette technologie.

La cellule d’ébavurage est entièrement automatisée, afin de garantir l’uniformité et la répétabilité des découpes et de l’ébavurage des pièces moulées, pour un résultat final de haute qualité et constant dans le temps.

Chaque installation est équipée du système informatique de l’entreprise afin de disposer de la plus grande base de données possible. Le contrôle à distance de l’îlot est également possible, grâce à un système de domotique moderne.

VERS L’AUTOMATISATION

En 2020, nous avons équipé une de nos usines de 1400 tonnes d’une cellule d’ébavurage entièrement automatique. En 2021, cette solution a été répliquée avec une seconde cellule d’ébavurage hors ligne.

Jour après jour, les investissements de FAR srl sont orientés vers l’automatisation afin de garantir une précision et une stabilité maximales du processus.

Production

-

14 îlots de production autonomes

-

Presse

-

Contrôle complet des paramètres de l’installation

-

Fours à fusion centralisés et fours de maintien localisés avec indicateur de niveau à distance

-

Outil pour l ébavurage sur la ligne

-

Robot anthropomorphe/6 axes

-

Refroidissement des pièces moulées sous pression

-

Contrôle électronique de la thermorégulation

-

Intégration avec le système informatique

-

Système de vide

-

Cellule d’ébavurage/de découpe automatisée

Presses

-

Parc de machines d’une seule marque (Colosio)

-

Presses d’une capacité allant de 420 tonnes à 1400 tonnes

-

Presses automatisées intégrées dans le système de gestion des données de l’entreprise

BUREAU TECHNIQUE

Pour le développement et l’optimisation du système de moulage et de la pièce à produire, nous utilisons le logiciel de conception de CAO (Conception assistée par ordinateur) 3D-Solidworks (Dessault Systèmes) et le logiciel de simulation de fonderie FEM-Pro Cast (ESI group).

- Logiciel de conception – Solidworks

- Logiciel de simulation – Pro Cast

BUREAU QUALITÉ

Le laboratoire qualité dispose d’une zone pour les essais métallurgiques et d’une zone pour les essais et les mesures, toutes deux créées et améliorées au fil du temps pour répondre à tous les besoins de nos clients.

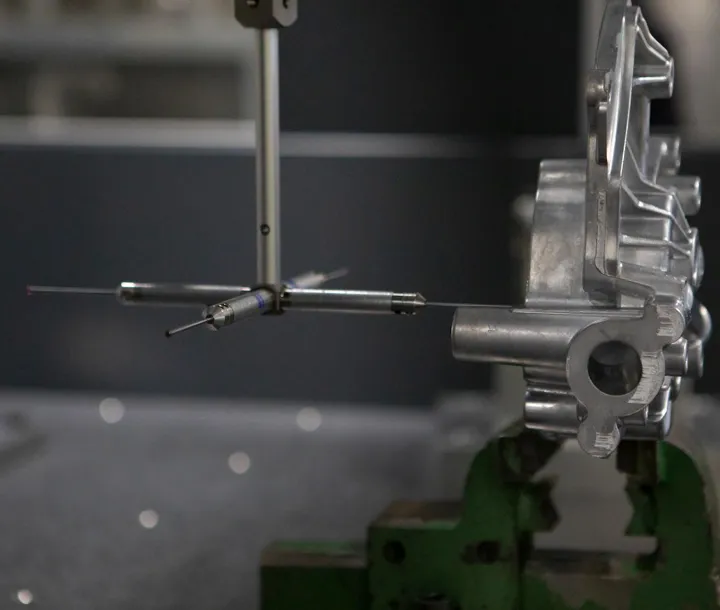

Le département est équipé de: Machine à mesurer tridimensionnelle (par coordonnées) Zeiss (MMT – machine à mesurer tridimensionnelle) pour le contrôle des dimensions; spectromètre pour l’analyse des alliages pour fonderie ; microscope numérique pour l’analyse métallographique ; appareil à rayons X, appareil à rayons X avec tomographie intégrée pour le contrôle approfondi et l’homologation initiale des produits.

- Contrôle des dimensions – Machine à mesurer tridimensionnelle (MMT)

- Microscope numérique

- Rugosimètre

- Analyse d’alliage – Spectromètre

- Appareil à rayons X

- Quantomètre

- Jauge d’épaisseur électronique

- Bancs d’essai étanchéité

MAINTENANCE DES MOULES

La maintenance des moules est effectuée dans le nouveau département interne équipé de postes de travail CFAO (conception et fabrication assistées par ordinateur) et de centres d’usinage CNC.

La gestion et la programmation des activités de maintenance des moules sont intégrées au système informatique de l’entreprise.

À la fin de chaque lot de production, les départements technique, qualité et production indiquent les activités nécessaires sur l’équipement en vue de la future production. Ce n’est qu’après l’intervention du département de maintenance que le moule revient à l’état «productif» et devient disponible pour le lot suivant.

- Simulation FAO (fabrication assistée par ordinateur)

- Usinage CNC