Produktion

Das Herz des Unternehmens schlägt dank seiner großen Erfahrung, die im Laufe der Jahre gewonnen wurde, und der kontinuierlichen Einführung von neuen Technologien.

Die thermografische Untersuchung, die Schmierungstechniken, eine interne Abteilung für Wartung und Schnelleingriff für Druckgussformen spornen die Suche nach den richtigen Produktionsparameter an, um jeden Prozess stabil und zuverlässig zu machen.

Die Rohstoffe werden immer von führenden Unternehmen auf dem Markt gekauft, um die maximale Zuverlässigkeit und Rückverfolgbarkeit sowie die richtigen chemischen Parameter, die bei jeder Lieferung kontrolliert werden, zu garantieren.

Die Vorbereitung der Legierungsbäder ist einer eigenen Abteilung anvertraut, die über 3 Schmelzöfen verfügt, die mit einer Entgasungsanlage zur Beschickung der 14 Produktionsinseln ausgestattet sind.

Produktion

Das Herz des Unternehmens schlägt dank seiner großen Erfahrung, die im Laufe der Jahre gewonnen wurde, und der kontinuierlichen Einführung von neuen Technologien.

Die thermografische Untersuchung, die Schmierungstechniken, eine interne Abteilung für Wartung und Schnelleingriff für Druckgussformen spornen die Suche nach den richtigen Produktionsparameter an, um jeden Prozess stabil und zuverlässig zu machen.

Die Rohstoffe werden immer von führenden Unternehmen auf dem Markt gekauft, um die maximale Zuverlässigkeit und Rückverfolgbarkeit sowie die richtigen chemischen Parameter, die bei jeder Lieferung kontrolliert werden, zu garantieren.

Die Vorbereitung der Legierungsbäder ist einer eigenen Abteilung anvertraut, die über 3 Schmelzöfen verfügt, die mit einer Entgasungsanlage zur Beschickung der 14 Produktionsinseln ausgestattet sind.

Druckgussinseln

Jede Druckgussinsel ist mit einer Presse (mit Tonnage zwischen 420 Tonnen und 1400 Tonnen), einem Schöpfofen, einer elektronischen Steuerung der Thermoregulierung, einem anthropomorphen Roboter zum Entladen der Druckgussteile und möglichen Verladung der Formeinsätze in die Form, der Infrarotkontrolle der Druckgussteile, der Luftkühlung und einem Entgratwerkzeug ausgestattet.

Wir haben auch 5 mobile Vakuumsysteme für den Einsatz in Produkten, die diese Technologie erfordern.

Die Gussputzzelle ist vollständig automatisiert, um die Gleichmäßigkeit und Wiederholbarkeit des Schneidens und des Gussputzens von Druckgussteilen für ein hohes und konstantes Endergebnis im Laufe der Zeit zu gewährleisten.Jede Anlage ist mit dem Computersystem des Unternehmens integriert, um über eine möglichst große Datenbank zu verfügen. Auch eine Fernsteuerung der Insel ist dank eines modernen Domotiksystems möglich.

Auf dem weg zur automatisierung

Im Jahr 2020 haben wir einer der 1.400-Tonnen-Anlagen mit einer vollautomatischen Gussputzzelle ausgestattet. Im Jahr 2021 wurde diese Lösung mit einer zweiten Gussputzzelle außerhalb der Produktionslinie wiederholt.

Tag für Tag zielen die Investitionen von FAR srl auf die Automatisierung ab, um die höchste Präzision und Prozessstabilität zu garantieren.

Produktionsblocke

- 14 autonome Produktionsinseln

- Presse

- Vollständige Kontrolle der Anlagenparameter

- Zentrale Schmelzöfen und lokalisierte Schöpföfen mit Fernanzeige für Füllstand

- Entgratwerkzeug auf der Linie

- Anthropomorpher Roboter/6 Achsen

- Kühlung der Druckgussteile

- Elektronische Temperatursteuerung

- Integration mit dem Computersystem

- Vakuumsystem

- Automatisierte Gussputz-/Schneidzelle

Pressen

- Colosio-Monobrand-Anlagenpark

- Pressen mit Kapazitäten von 420 Tonnen bis 1400 Tonnen

- Automatisierte Pressen integriert im Betriebsdatenmanagementsystem

Technisches buro

Für die Entwicklung und Optimierung des Formsystems und des zu fertigenden Bauteils werden Design-Software CAD (Computergestützte Konstruktion) 3D-Solidworks (Dessault Systèmes) und Gießereisimulationssoftware FEM-Pro Cast (ESI-Gruppe) eingesetzt.

- Konstruktionssoftware – Solidworks

- Simulationssoftware – Pro Cast

Qualitatsabteilung

Das Qualitätslabor ist mit einem Bereich für metallurgische Untersuchungen und einem Untersuchungs- und Messbereich versehen, beide sind implementiert und im Laufe der Zeit weiterentwickelt, um jedes Kundenbedürfnis zu unterstützen.

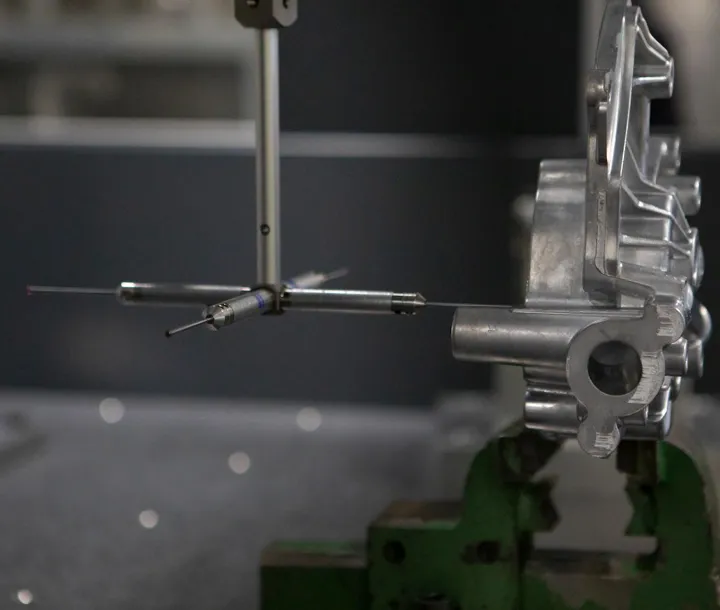

Die Abteilung ist ausgestattet mit: Zeiss 3D-Koordinatenmessgerät (KMG) zur Maßprüfung; Spektrometer zur Analyse der Gusslegierung; Digitalmikroskop für metallographische Untersuchungen; Röntgengerät, Röntgengerät mit integrierter Tomografie zur eingehenden Kontrolle und Erstzulassung der Produkte.

– Maßprüfungen – Koordinatenmessgerät (KMG)

– Digitales Mikroskop

– Rautiefenmesser

– Legierungsanalyse – Spektrometer

– Röntgengerät

– Quantometer

– Elektronisches Dickenmessgerät

– Dichtheitsprüfstände

Wartung der formen

Die Wartung der Formen wird in der neuen internen Abteilung durchgeführt, die mit einer CAD-CAM (Computergestützte Konstruktion und Fertigung)-Station und CNC-Bearbeitungszentren ausgestattet ist.

Das Management und die Planung der Formenwartungsaktivitäte ist in das IT-System des Unternehmens integriert.

Am Ende jeder Produktionscharge melden die Abteilungen Technik, Qualität und Produktion die notwendigen Aktivitäten an der Ausrüstung im Hinblick auf zukünftige Produktionen. Erst nach dem Eingreifen der Wartungsabteilung kehrt die Form in den Status „Produktion“ zurück und kann für die nächste Charge zur Verfügung gestellt werden.

- CAM (Computergestützte Fertigung)-Simulation

- CNC-Bearbeitung